English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Csövek extrudálási folyamata

2022-12-12

A Ningbo Fangli Technology Co., Ltd. egygépészeti berendezések gyártójaközel 30 éves tapasztalattalműanyag extrudáló berendezések, új környezetvédelmi és új anyagfelszerelések. Itt készítettünk néhány átfogó bevezetőt a csövek extrudálási feldolgozásáról, az alábbiak szerint:

A cső egy cső vagy üreges henger folyadék szállítására. A „cső” és a „cső” kifejezések szinte felcserélhetők. A „csövet” gyakran egyedi méretre készítik, és az alkalmazástól függően konkrétabb méretekkel és tűréssel rendelkezhet, mint a csőnek. A „cső” kifejezés nem hengeres jellegű (azaz négyzet alakú) csövekre is alkalmazható. A „cső” kifejezést szélesebb körben használják az Egyesült Államokban, és a „pipe” kifejezést a világ más részein.

A cső meghatározható szabványos csőméret-jelölésekkel, például névleges csőmérettel (az Egyesült Államokban), vagy névleges, külső vagy belső átmérővel és falvastagsággal. Számos ipari és kormányzati szabvány létezik a csövek és csövek gyártására.

A legtöbb cső extrudálással készül, összhangban az extrudálás irányával,meghal, méretező vagy kalibráló eszköz vagy tartály, vízhűtő tartály, visszavonul, ésvágó, ha szükséges, és vegye le a felszerelést a sor végén. A sor tartalmazhat anyomtatáskészüléket vagy tesztelőeszközt. Fontos követelmény az extrudátum meglehetősen gyors lehűtése a szerszám közelében, a méretek és tulajdonságok ellenőrzése mellett.

Az eljárások különböző technikákat tartalmaznak a méretek/méretek szabályozására, amelyek vagy szabadon húzott olvadékok (általában kis átmérőjű csövek esetében), vagy méretezési jellemzők. A cső előállításának teljes költsége akár 80%-ig terjedő anyagköltséget is tartalmazhat. A cél mindig a szigorúbb tűrésszabályozás az anyagfelhasználás csökkentése érdekében. Különböző kialakítású méret- és/vagy vastagság-kalibráló korongokat használnak.

Az olvadási tulajdonságok, a vezeték sebességének, a belső légnyomásnak és a hűtési sebességnek a kombinációja befolyásolja a cső méretét. Az olvadékleszívási arány a szerszámból a vízhűtő vályúba közvetlenül összefügg a cső végső méretével. A feldolgozott műanyagoktól függően az arány 4/1 és 10/1 között mozog. Az alacsony arányok használata segít minimalizálni az extrudált feszültségeket, amelyek zsugorodással és feszültségrepedéssel kapcsolatos problémákhoz vezethetnek.

A feldolgozott műanyagok jellemzőitől függően a zsugorodás a feldolgozósor elhagyása után 24 órán belül bekövetkezhet. A csövet vagy csövet izzításnak és egyéb olyan utólagos körülményeknek is alá lehet vetni, amelyek befolyásolhatják a zsugorodás mértékét.

A cső- és csőtermékeket sokféleképpen használják folyadékok, gázok, szilárd anyagok stb. mozgatására. Alakíthatók úgy, hogy dekorációkat, biztonsági támasztékokat stb.

A műanyag csövek feldolgozási költségeinek csökkentésére szolgáló lépések a következők:

1) A külső átmérő (OD) és a belső átmérő (ID) tűréseinek minimalizálása érdekében működjön;

2) A csövek minőségének és tulajdonságainak javítása az összetevők keverésével és az alkalmazott keverési eljárásokkal elért előnyök tanulmányozásával;

3) Csökkentse a beállítási időt indítási segédeszközök és automatizálási rendszerek segítségével;

4) Az extruder optimalizálásával megtakarítást érhet el a villamosenergia-fogyasztásban; és

5) Hatékony szerszámok, hűtőtartályok, lehúzók és felszálló berendezések használata.

A lehúzók tűrésszabályozása kritikus fontosságú a minimalizáláshoz

OD és ID méretek, különösen a kisebb csőméretek.

A lehúzó sebességének igen csekély ingadozása drasztikusan befolyásolhatja méreteiket és a műanyaghulladékot.

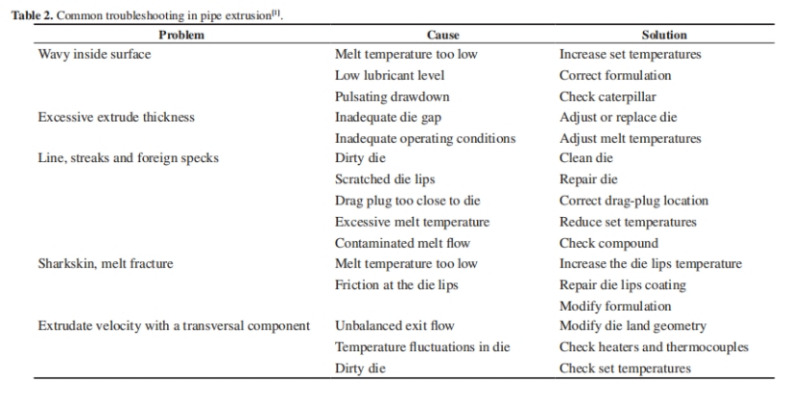

Az alábbi táblázat a csőextrudálás leggyakoribb hibaelhárítását mutatja be.

A fentiek a csőextrudálási folyamatról szólnak, remélve, hogy némi segítséget nyújthatunk. Ha szükséges, forduljon hozzánk bizalommal.